Accueil > Imprimantes 3D professionnelles > Technologie > Stéréolithographie

Premier procédé de fabrication additive brevetée, la stéréolithographie ou SLA a été inventée en 1986 par Chuck Hull. Ce dernier fondera dans la foulée la société 3D Systems qui commercialisera la première imprimante 3D, en 1988.

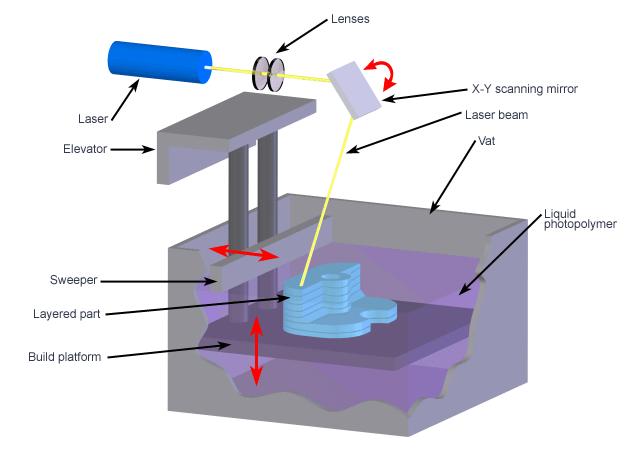

Cette technologie SLA, utilise le principe de photo-polymérisation dans laquelle une lumière UV solidifie une couche de résine photopolymère* liquide. Le faisceau lumineux ou laser est contrôlé et dirigé par des miroirs extrêmement précis. Il balaie la surface de résine liquide en fonction de la forme de l’objet à imprimer. Sous l’effet de la lumière, cette résine se polymérise pour former une couche solide. La plate-forme descend selon l’épaisseur de la couche et l’opération est renouvelée. Couche par couche, l’objet est imprimé par photo-polymérisation.

Le travail d’impression 3D commence par l’analyse d’un fichier CAO (conception assistée par ordinateur). Un logiciel vient découper l’objet numérique en tranche, d’épaisseurs sélectionnées. Si besoin, des supports sont définis pour maintenir la pièce pendant l’impression. À la toute fin du processus de conception et design de l’objet imprimable, un fichier, souvent au format stl, est généré puis envoyé à la machine.

Le procédé d’impression 3D SLA possède de nombreux avantages dont la qualité des détails et la finition des objets imprimés. La stéréolithographie permet l’impression d’objet de qualité, avec la possibilité d’imprimer des couches extrêmement fines. Les pièces peuvent également posséder d’autres très bonnes propriétés telles que la résistance. À l’inverse de nombreux procédés d’impression 3D, la photopolymérisation offre une bonne résistance inter-couche à la pièce. Lorsque la couche suivante est durcie, la réaction de polymérisation se fait aussi avec les groupes de la première couche, formant des liaisons covalentes tant au niveau latéral qu’avec la strate précédente. Ainsi, sur le plan moléculaire, il existe peu ou pas de différence entre l’axe Z et le plan XY en termes de liaisons chimiques. Toute pièce continue imprimée sur une machine SLA est isotrope.

Cette technologie d’impression 3D est largement utilisée pour le prototypage industriel. C’est grâce à sa rapidité d’exécution que la SLA est choisie en priorité pour cela, en comparaison avec d’autres types d’impression 3D.

En obtenant rapidement un prototype, les avancées et les tests sur le modèle peuvent se faire plus vite. Les versions se succèdent jusqu’à l’obtention de la version finale qui sera utilisée par la suite.

Ce type d’application ne nécessite pas une imprimante industrielle. Les versions professionnelles de bureau conviennent tout à fait pour cela. Elles sont d’ailleurs moins onéreuses. Ce sont des appareils qui procèdent à l’impression 3D à l’envers, c’est-à-dire de bas en haut. Pour ce type d’emploi, il n’y a pas besoin de post-traitement. La vision globale et le fonctionnement de l’objet usiné suffisent pour pouvoir procéder aux ajustements nécessaires.

Par ailleurs, comme les matériaux employés peuvent comporter des différences en terme de propriété (souplesse, transparence, couleurs, etc.). Il est possible de réaliser des prototypes fonctionnels. Cette utilisation sera largement valorisée dans le secteur médical et celui de la joaillerie. En effet, à moindre coût, il devient possible de réaliser des moules sur-mesure. Du fait de la haute résolution, il n’y a pas vraiment de limite en terme de détails. Ainsi, l’impression par SLA peut répondre à toute sorte de demandes de clients pour l’usinage de modèles de bijoux avec un niveau élevé de détails. Du côté du secteur médical et notamment dentaire, cela permet de réaliser rapidement, aisément et à coûts réduits des bridges par exemple parfaitement adaptés à la mâchoire du patient. En effet, pour l’impression 3D, la machine récupère les coordonnées directement à partir des imageries médicales.

Néanmoins, pour obtenir un résultat plus solide, il sera nécessaire de réaliser un post-traitement. Après la production, il faudra placer le résultat obtenu dans une chambre à UV. En effet, les matériaux utilisés sont sensibles à la durée d’exposition aux UV. Ainsi, en prolongeant le processus, la photopolymérisation va se poursuivre jusqu’à stabiliser les chaînes de molécules. Le résultat obtenu après le post-traitement sera alors beaucoup plus solide et résistant dans le temps.

De plus, l’impression 3D par SLA offre une grande liberté de conception. La création d’un résultat transparent est tout à fait envisageable. De même, des prototypes contenant des canaux pourront être employés pour ceux à quoi ils étaient destinés, car les canaux seront vidés facilement. C’est la seule technique d’impression 3D qui permet cela. Ainsi, l’impression 3D permet de réaliser aussi bien des objets uniques, le plus souvent sur-mesure, en petites quantités, que des objets fonctionnels destinés à être usinés à grandes quantités pour la grande consommation.

Le principal atout de l’impression 3D par SLA est sa précision. En effet, le laser UV utilisé permet d’obtenir un niveau de détail l’ordre de 140 microns. De plus, l’épaisseur de chaque strate imprimée a un impact sur l’aspect de la surface. Avec la SLA, l’épaisseur se situe entre 25 et 100 microns, ce qui est extrêmement mince. Le rendu est donc très lisse et sans aspérité. Cet aspect visuel est renforcé par le fait que la photopolymérisation se poursuit lors de l’impression, ainsi les chaînes de molécules se forment aussi bien sur l’axe des X que celui des Y.

La rapidité d’exécution est également un des atouts de l’impression par SLA. Dans l’ingénierie, le temps est précieux. Un petit détail peut changer énormément sur le résultat final. Ainsi, en procédant à des versions successives dans de faibles délais, les ingénieurs gagnent du temps et donc de l’argent. De plus, il est possible non seulement d’imprimer des exemplaires rapidement, mais il est en plus possible de les assembler entre eux sans perdre de temps.

Le niveau de reproductibilité est également à mettre en avant pour cette technologie. Cela permet notamment de répondre à des exigences de précision pour des utilisations dentaires. Cela concerne également la haute joaillerie avec la production d’exemplaires uniques et particulièrement complexe. Les résultats obtenus en 3D sont parfaitement fidèles à la version numérique. Cela est dû à la nature même de cette technique. En effet, c’est la lumière et non la chaleur qui provoque cette réaction chimique. Malgré l’utilisation de plastique, il n’y a donc aucun risque de rétractation ou de dilatation. Associé à un degré d’exactitude extrême, la reproductibilité est au rendez-vous impression après impression.